《北航新生入学礼包含3D打印卫星模型》

科技启蒙与专业认知

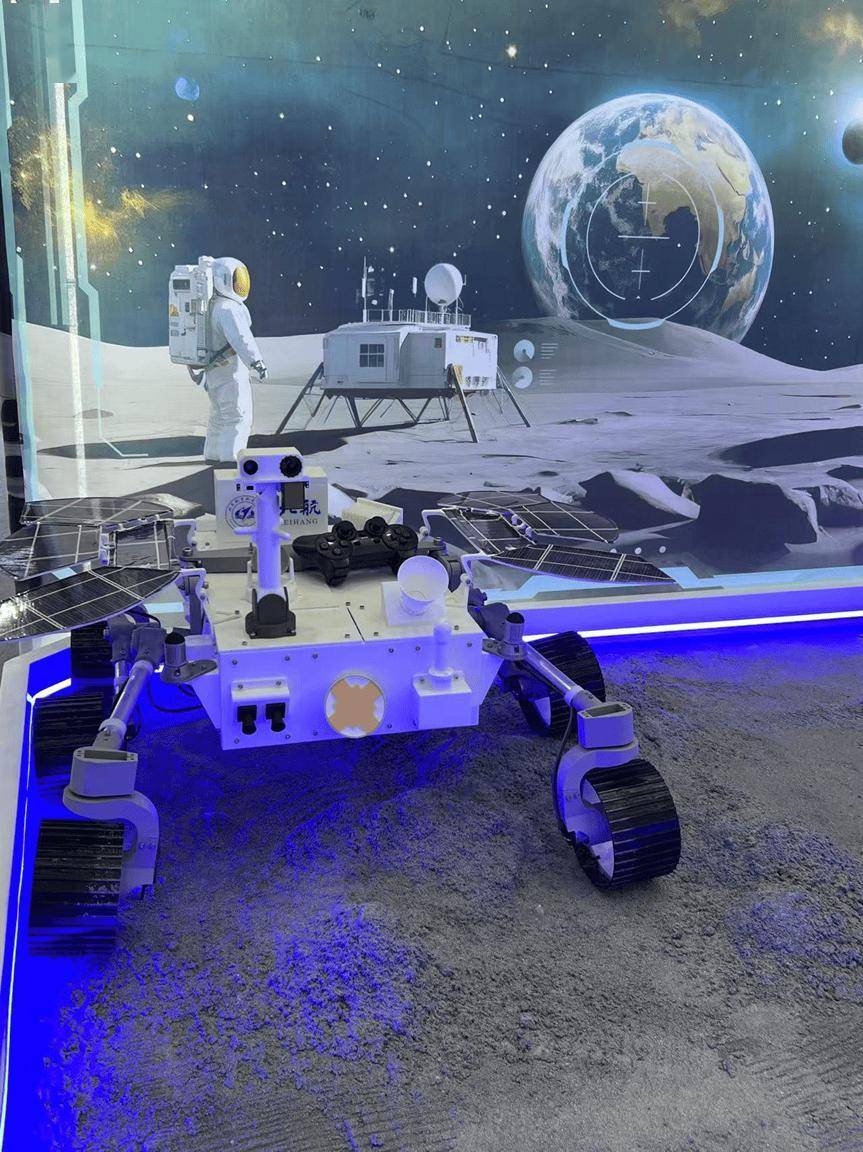

3D打印卫星模型作为入学礼物,能够直观展示航空航天领域的前沿技术。例如,南京理工大学已将3D打印技术应用于微纳卫星制造,通过模型可呈现卫星“结构-电路-器件”一体化设计,帮助新生理解卫星内部构造与功能集成。这种实物展示比传统教材更具冲击力,尤其对报考航空航天、材料科学等专业的新生而言,能快速建立专业认知,激发对科研的兴趣。

精神激励与情感联结

卫星模型可承载北航“空天报国”的精神内核。若模型设计融入校徽、校训或航天元素(如火箭、卫星轨道),能强化新生对学校的归属感。例如,北航能源与动力工程学院在开学典礼上通过授予院徽、齐唱校歌等仪式,传递“动力强心,志在蓝天”的使命感。3D打印模型若作为类似符号,可成为新生与学校精神联结的载体,激励其投身航天事业。

教育创新与互动体验

3D打印模型可设计为可拆卸或互动式,例如通过扫描二维码获取卫星参数、模拟发射流程等,将静态礼物转化为动态学习工具。这种设计符合教育创新趋势,如北航宁波创新研究院曾以“3D打印与航空航天”为主题开展科普宣讲,通过模型演示技术原理。若入学礼包包含此类互动模型,能提升新生的参与感,使其在操作中理解科技应用。

潜在挑战与优化方向

成本与实用性:3D打印模型需平衡精度与成本。若模型过于复杂,可能增加制作成本;若过于简陋,则难以体现科技感。需根据预算选择合适材料(如树脂、塑料)和打印精度,确保模型既具观赏性又可长期保存。

认知匹配度:新生对专业知识的掌握程度有限,模型设计需避免过度专业化。可通过简化结构、标注关键部件(如太阳能板、天线)等方式,降低理解门槛,同时附上说明书或二维码链接至科普视频,辅助新生学习。

环保与可持续性:3D打印材料的选择需考虑环保性。例如,使用可降解塑料或回收材料,减少对环境的影响。此外,模型设计可考虑模块化,便于后续升级或重复利用,避免资源浪费。

3D打印卫星模型的设计难点有哪些?

1. 结构优化与力学性能平衡

复杂内部结构模拟:真实卫星需集成电路板、传感器、推进系统等,模型需简化但保留关键结构特征(如太阳能板支架、天线布局)。设计时需通过拓扑优化减少冗余材料,同时确保模型在运输或展示中不易损坏。

力学稳定性挑战:3D打印层间结合力可能弱于传统制造,需通过加强筋设计、壁厚调整或后处理(如热处理)提升模型强度,避免薄壁结构在打印或使用中开裂。

2. 材料选择与性能匹配

材料功能适配:卫星模型可能需模拟不同部件的材质特性(如金属外壳的质感、透明舱体的可视性)。需选择多材料打印技术(如PolyJet)或后处理涂装,但多材料打印成本高,涂装可能影响精度。

环境适应性:若模型用于户外展示,需选择耐紫外线、耐温变的材料(如尼龙PA12);若用于教学演示,则需优先选择成本低、易加工的材料(如PLA)。

3. 工艺限制与细节还原

最小特征尺寸限制:3D打印的层厚和喷嘴直径决定最小可打印细节(如螺丝孔、线路纹理)。设计时需避免过小的结构,或通过分模打印后组装解决。

支撑结构去除:悬空结构(如卫星天线)需添加支撑,但支撑残留可能影响表面质量。需优化模型朝向以减少支撑,或设计易去除的支撑结构。

4. 精度控制与尺寸稳定性

尺寸公差管理:卫星模型可能需与其他部件装配(如展示架),需严格控制尺寸公差。FDM工艺因热胀冷缩可能导致误差,需通过校准设备或选择高精度工艺(如SLA)解决。

表面质量提升:层纹是3D打印的常见问题,需通过砂纸打磨、化学抛光或喷涂处理改善表面光滑度,但可能掩盖细节特征。

5. 功能集成与互动性设计

可拆卸结构:若模型需展示内部构造,需设计卡扣或螺纹连接,但3D打印的螺纹精度可能不足,需通过后处理(如攻丝)或改用弹性卡扣解决。

电子元件集成:若模型需嵌入LED灯(模拟卫星工作状态)或传感器,需预留安装空间并设计导线通道,但3D打印材料可能不导电,需额外布置线路或使用导电涂料。

6. 轻量化与成本权衡

材料用量优化:卫星模型需兼顾轻量化(便于展示)和强度,需通过蜂窝结构、点阵结构等设计减少材料用量,但复杂结构可能增加打印时间或失败风险。

批量生产成本控制:若需大规模生产入学礼包,需选择低成本工艺(如FDM)和通用材料,但可能牺牲精度和表面质量;若追求高品质,则需接受单件成本上升。

设计难点应对策略示例

分模设计:将复杂结构拆分为多个部件分别打印,再通过卡扣或胶水组装,降低单件打印难度。

参数优化:通过调整打印层厚、填充密度和打印速度,平衡精度与效率(如用0.1mm层厚打印外观面,0.2mm层厚打印内部结构)。

仿真验证:使用有限元分析(FEA)模拟模型受力情况,提前发现结构弱点并优化设计。

混合制造:结合3D打印与CNC加工,对关键部位(如螺纹接口)进行二次加工,提升精度。

评论列表